סיב פחמן

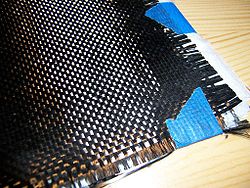

סיב פחמן (לעיתים מכונה קרבוֹן, מאנגלית: Carbon fibers) הוא חומר המורכב מסיבים דקים במיוחד המכילים בעיקר אטומי פחמן. קוטר הסיבים נע בין 0.005 ל-0.010 מילימטר. סיבי הפחמן מאורגנים בגבישים זעירים הסדורים בהתאמה טובה לאורך הסיב. מבנה זה מקנה להם חוזק רב יחסית לגודלם הזעיר. השימוש הבסיסי ביותר בחומר מתקבל על ידי שזירת כמה אלפי סיבים לחוט בעל חוזק רב. את החוטים ניתן לשזור לאריג שגם הוא נהנה מחוזק רב ומשקל קל יחסית. יישום נוסף מתקבל באמצעות טבילת אריג סיבי פחמן בתרכובת מותכת כדוגמת אפוקסי לשם יצירת חומרים מרוכבים המאפשרים לעצב משטחים חזקים בעלי משקל קל. אריגים ומשטחים אלו מכונים לעיתים בפשטות, סיבי פחמן.

סיבי פחמן נמצאים בשימוש במוצרים הדורשים חוזק גבוה יחסית למשקל. ייצור סיבי הפחמן יקר יחסית, אך ניתן למצוא אותם במוצרים בתעשיית התעופה והחלל, בהנדסה אזרחית ובמוצרים המיועדים לביצועים גבוהים בתעשיית הרכב כדוגמת אופנועי מרוץ וביגוד רכיבה נלווה.

היסטוריה

סיבי הפחמן הראשונים יוצרו במעבדה של חברת יוניון קארבייד האמריקנית ב-1958 על ידי רוג'ר בייקון. תהליך הייצור היה מבוסס על חימום של סיבי משי מלאכותי, המבוססים על תאית. תהליך זה הוכח כלא יעיל כיוון שהתוצר הכיל רק 20 אחוז של פחמן. מספר שנים אחר כך פותחה שיטת הפקה שהתבססה על המרת הפולימר פוליאקרילוניטריל והפיקה תוצר המכיל 55 אחוז פחמן. השיטה הוכחה כמוצלחת והפכה מאז לשיטה העיקרית להפקת סיבי פחמן. ב-1969 נארג לראשונה אריג העשוי מסיבי פחמן על ידי חברה בריטית. מאז שנות ה-70 של המאה ה-20 נעשו ניסיונות נוספים לאיתור חומרי גלם לייצור סיבי פחמן ונמצאו חומרים המבוססים על תוצרי נפט, המאפשרים לייצר סיבים בעלי 85 אחוז פחמן המתאפיינים באלסטיות וחוזק טובים.

אופן יצור

אבקת אקרילו-ניטריל מעורבבת בפלסטיק נוסף, למשל מתיל אקרילט או מתיל מתאקרילט. התערובת עוברת פלמור בתרחיף או בתמיסה על ידי קטליסט ליצירת פולי-אקרילו-ניטריל. הפולי-אקרילו-ניטריל מועבר דרך פיה ונמתח ליצירת סיב דק. בשלב זה מועברים הסיבים לתנור בטמפרטורה של 200–300 מעלות צלזיוס לכ-30 עד 120 דקות. בטמפרטורות אלו ובנוכחות חמצן עובר הסיב תהליך של סידור מולקולרי מחדש אשר בסופו משתנה מבנהו מאופי קווי לבעל מבנה סולם. מבנה הסולם מקנה לסיב עמידות תרמית גבוהה.

לאחר מכן עובר הסיב לתנור בטמפרטורות של 1,000–3,000 מעלות צלזיוס תוך כדי מתיחה ובלחץ גבוה של גזים שלא מאפשרים נוכחות חמצן. ללא חמצן הסיב לא נשרף ובמקום זאת הקשרים הבין-אטומיים רועדים בחוזקה ומסירים כמעט את כל האטומים שאינם פחמן. התוצר הסופי הוא סיב עשוי פחמן במבנה שטוח, בדומה לגרפיט, אך מתמשך ואינסופי. כדי לאפשר הדבקה טובה של הסיב לדבק שיקשור אותו לכדי חומר מרוכב (המכונה מטריצה), הוא עובר טיפול פני שטח על ידי חמצון.

יישום

היישום הנפוץ ביותר של סיבי פחמן הוא ביצירת משטחי פלסטיק מחוזקים בסיבי פחמן. סיבי הפחמן נארגים בתבניות שונות המותאמות ליישום הנדרש ואחר כך החלק מופק באחת ממספר שיטות הנבחרת לפי האופי הרצוי של החלק (רמת קשיחות, ברק, בעל צורה מפותלת ועוד). אחת השיטות מתבססת על שימוש בריק לשם הזרקה נקייה של החומר העוטף את הסיבים, למשל אפוקסי, על גבי אריג הסיבים, ומניעת בועות גז שעשויות להיוותר במשטח ולגרום להחלשתו באופן משמעותי. כדי לשמור על חוזק גבוה, מקובל גם שימוש במכונת חימום המייבשת ומעקרת את המשטח.

משטחי סיבי פחמן משמשים כמרכיב במוצרים שונים. לדוגמה:

- מטוס בואינג 787 מכיל משטחי סיבי פחמן.

- דגמי אופניים שונים עשויים משלדת סיבי פחמן.

- חלקי אופנועים המיועדים לביצועים גבוהים עשויים מסיבי פחמן. לדוגמה דוד פליטה במערכת הפליטה, מעטה פיירינג, מחברים שונים ועוד. גם ביגוד רכיבה לאופנועים כמעילי עור וכפפות מכילים משטחי חיזוק מסיבי פחמן.

- מחבטי טניס, חכות, מוטות הליכה, מפרטים לגיטרה וסנפירים לצלילה חופשית העשויים מסיבי פחמן.

- חברת פגאני בונה את שלדת מכוניות העל שלה מיציקת אריג סיבי פחמן.

- חברת אלפא רומיאו בנתה את מכונית הספורט אלפא רומיאו 4C מיציקת סיבי פחמן בגוף הרכב.

- יצרנית הרכב פיג'ו בנתה את מכוניות המרוץ פיג'ו 905, פיג'ו 908 HDi FAP ו- פיג'ו 908 מיציקת סיבי פחמן בגוף הרכב.

- מארז גוף דגם מכונית העל הספרדית ה"GTA ספאנו" בנוי מיציקת סיבי פחם בתוך גוף הרכב, שזורים עם טיטניום וקוולאר.

- מכונית הספורט Ruf SCR 2018 בנויה מיציקת סיבי פחם בתוך גוף הרכב[1]

- מכוניות פורמולה 1 עשויות ברובן מסיבי פחמן

- בשנים האחרונות מייצרים גם קשתות לכלי מיתר כגון כינורות, מסיבים אלו

ראו גם

קישורים חיצוניים

- על סיבי פחמן, אתר התאחדות יצרני סיבי הפחמן ביפן (JCMA) (באנגלית)

סיבי פחמן - חומר העתיד?, סרטון באתר יוטיוב, 27 בפברואר 2017 (באנגלית)

סיבי פחמן - חומר העתיד?, סרטון באתר יוטיוב, 27 בפברואר 2017 (באנגלית)

הערות שוליים

- ↑ דגם "Ruf SCR 2018" roadandtrack.com/car-shows/geneva-auto-show/a19128731/ruf-scr-geneva-reveal-specs-photos-info

סיב פחמן32666289Q5860